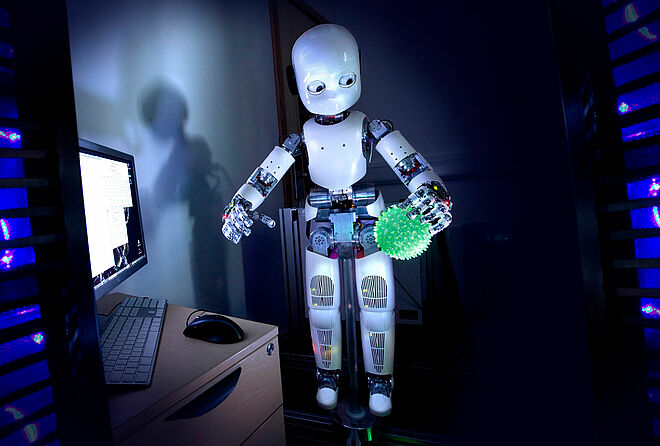

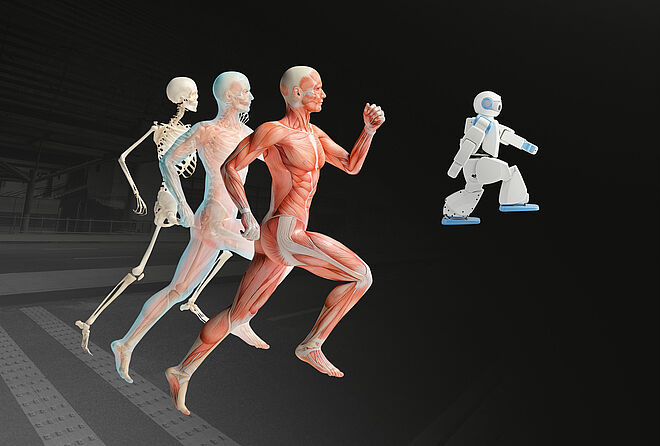

Roboter sind heute fast allgegenwärtig: Sie erforschen andere Planeten, produzieren Autoteile, operieren Patienten, transportieren Güter, arbeiten in gefährlichen Umgebungen oder unterstützen sogar die Landwirtschaft, indem sie selbständig Unkraut beseitigen oder reife Früchte ernten. Es gibt kaum einen Bereich in Industrie und Haushalt, der nicht auf Roboter zurückgreift, und FAULHABER-Antriebssysteme kommen dort zum Einsatz, wo die Anforderungen an diese Antriebe und Roboteranwendungen besonders hoch sind.

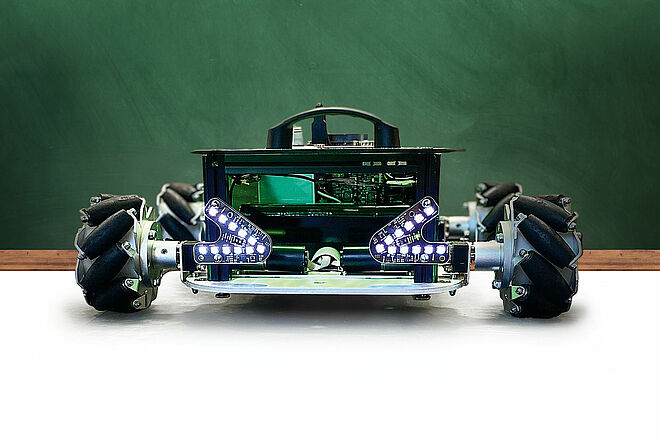

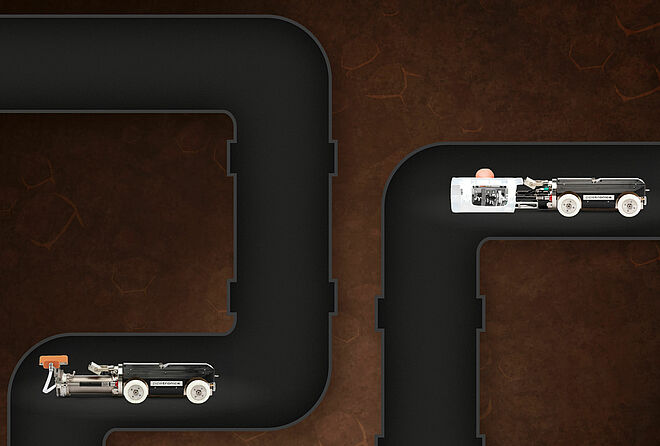

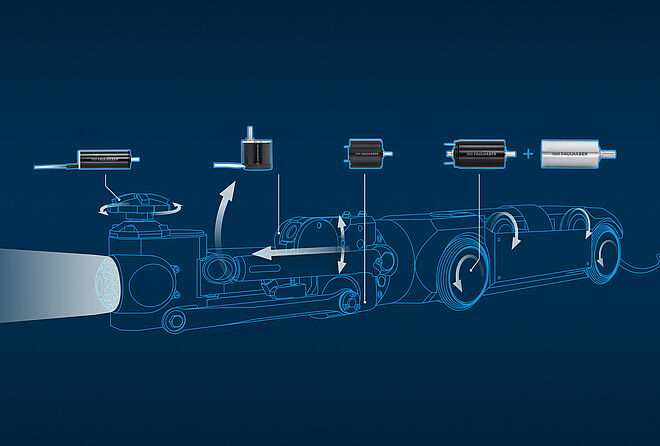

Heutzutage ist das Einkaufen von Produkten der neuesten Mode- und Techniktrends nur einen Klick entfernt. Sobald eine Bestellung aufgegeben ist, übernehmen Roboter die Kommissionierung und den Transport der Waren und bereiten den Versand vor. Schnelligkeit, Zuverlässigkeit und hohe Drehmomente bei geringer Baugröße sind die Gründe, warum FAULHABER Antriebssysteme die erste Wahl für Roboteranwendungen in der Logistik sind. Ähnlich wie in der Logistik arbeiten Inspektionsroboter oft, ohne dass wir es überhaupt bemerken. So werden moderne Kanalinspektionen und -sanierungen vorzugsweise grabenlos durchgeführt, um den fließenden Verkehr nicht zu behindern. Inspektionsroboter mit FAULHABER-Antrieben erledigen diese Arbeiten, denn sie kommen auch mit den schwierigen Bedingungen unter Tage zurecht. Die graphitkommutierte CR-Serie von FAULHABER sowie die bürstenlose Flachmotorserie BXT in Kombination mit unseren GPT-Planetengetrieben sind ideal für Roboteranwendungen in diesen anspruchsvollen Umgebungen geeignet, da sie robust, leistungsstark und zugleich sehr kompakt sind. Ihre Robustheit ist auch ein entscheidender Faktor für ihren Erfolg in ferngesteuerten Robotern. Unsere Antriebe werden üblicherweise in Situationen wie der Suche nach Überlebenden in einem eingestürzten Gebäude, der Kontrolle auf potenziell gefährliche Gegenstände, bei Geiselnahmen oder anderen Strafverfolgungsmaßnahmen eingesetzt. Sie gewährleisten einen erfolgreichen Einsatz, wobei das Risiko für die an solchen Aktivitäten beteiligten Personen dank der sehr präzisen Steuerung und hohen Zuverlässigkeit drastisch gesenkt wird.

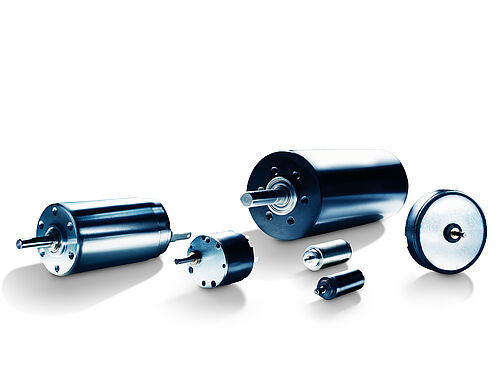

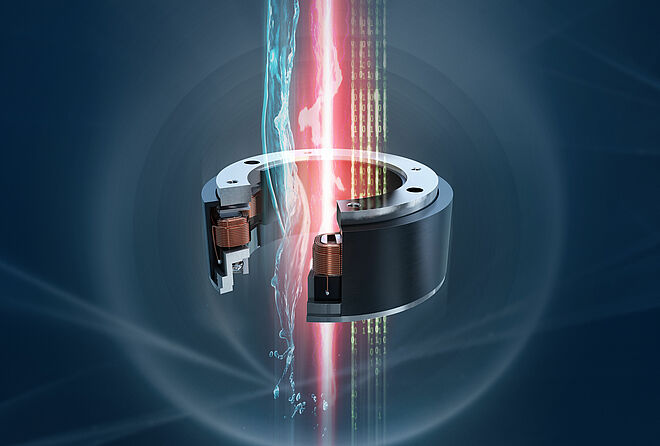

Das FAULHABER-Portfolio an hochpräzisen, industrietauglichen Antrieben, Getrieben, Encodern sowie Drehzahl- und Motion Controllern ist Ihre beste Wahl für diese und viele andere - oft anspruchsvolle - Roboteranwendungen. Sie lassen sich bequem konfigurieren und einfach und sicher über Standardschnittstellen integrieren und überzeugen durch ihre kompakte Bauweise, ihre hohe Dauerbelastbarkeit und ihre hohe Leistungsfähigkeit.

![FAULHABER motors in logistics robotics picking - Header [Translate to German:]](/fileadmin/_processed_/b/0/csm_motor-logistics-robotics-header-1_5beb7d3226.jpg)